Globale Herausforderungen

Komplexe Fertigungsprozesse über eine einzige Plattform managen

- Design, Produktion und Qualitätskontrolle standortübergreifend synchronisieren.

- Lückenlose Rückverfolgbarkeit und Compliance in regulierten Industrien sicherstellen.

- Vollständige Überwachung von Produktionsprozessen bis auf Werksebene ermöglichen.

Digitale Zwillinge in komplexe IT-/OT-Systeme integrieren

- Brücken schlagen zwischen Legacy-Infrastrukturen und modernen Lösungen.

- Eine einheitliche Datenebene schaffen, die Maschinen, Sensoren und ERP/MES-Systeme verbindet.

Wettbewerbsfähig bleiben durch schnellere Innovationszyklen

- Früherkennung von Trends und Einblick in Innovationszyklen ermöglichen.

- Trial-and-Error-Phasen in der Fertigung deutlich reduzieren.

- Den Übergang von Prototyping zur Serienfertigung mit robusten Methoden absichern.

Erfahren Sie, wie gemineers kleine und mittelgroße Fertigungsbetriebe unterstützt.

Strategietreiber für die Fertigung

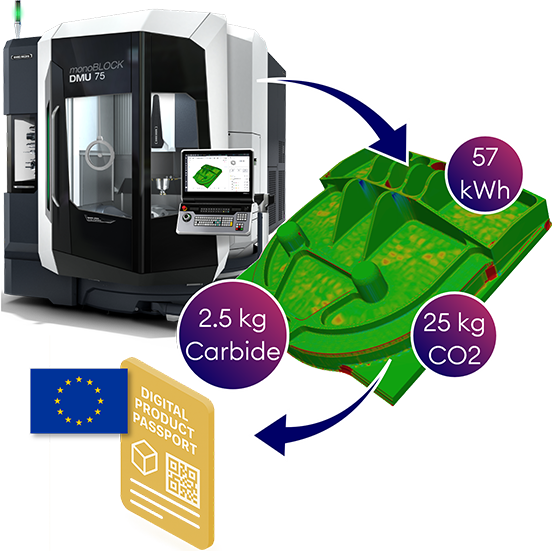

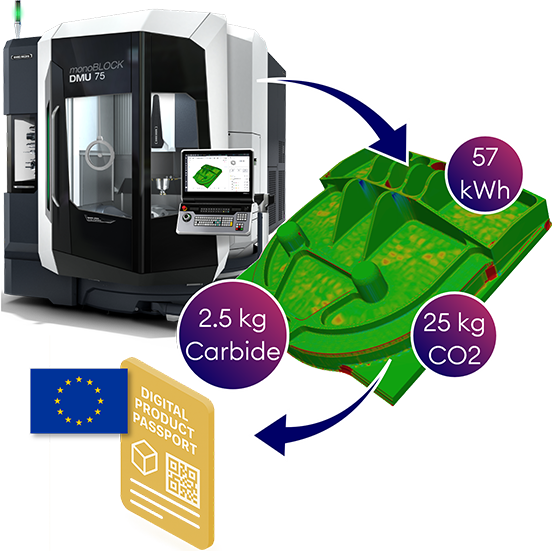

Nachhaltige CNC-Produktion vorantreiben

Unsere Plattform misst präzise, welche Primärressourcen – wie Energie, Material und Werkzeug – in der Fertigung verbraucht werden. Diese Informationen werden automatisiert erfasst und für jeden Fertigungsschritt bereitgestellt, wodurch kontinuierliche Effizienzsteigerung möglich wird.

Transparenz von Anfang an

Mit jedem produzierten Teil wird ein vollständiger Datensatz erstellt, der es ermöglicht, Prozessentscheidungen besser zu treffen, Ursachen schneller zu analysieren und Verbesserungen zu identifizieren.

Digitale Produktionspässe ermöglichen

Unsere Plattform erstellt automatisch digitale Produktionspässe, die für jedes Teil nachvollziehbare Qualitäts- und Prozessdaten enthalten. Diese Pässe sind mit externen Stakeholdern wie Kunden oder Zertifizierungsstellen teilbar, sodass vertrauenswürdige Produktionsinformationen ein natürlicher Bestandteil der Fertigung werden.

Teile entlang globaler Lieferketten nachverfolgen

Unsere Plattform verfolgt jedes einzelne Teil, auch komplexe Baugruppen, und stellt deren vollständige Historie bereit. Damit wird sichergestellt, dass Daten über Standorte hinweg konsistent bleiben – Vertrauen und Transparenz entlang der gesamten Lieferkette.

Von Natur aus rückverfolgbar

Alle relevanten Daten werden zentral gespeichert, sodass Ursachenanalysen schneller durchgeführt werden können. Produktions- und Qualitätsdaten fließen ohne Medienbruch in die Rückverfolgbarkeit ein.

Robustheit und Widerstandsfähigkeit

Indem eine zuverlässige Datenbasis für Rückverfolgbarkeit geschaffen wird, sind Hersteller besser gewappnet gegen Netzwerkprobleme, Lieferkettenstörungen oder unerwartete Ausfälle – und sichern sich gleichzeitig langfristige Stabilität und Resilienz.

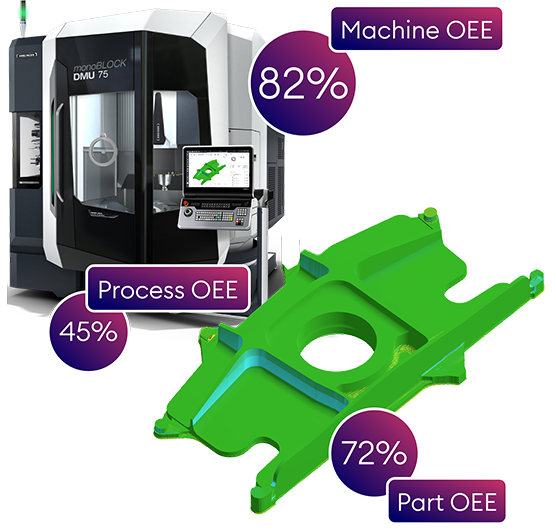

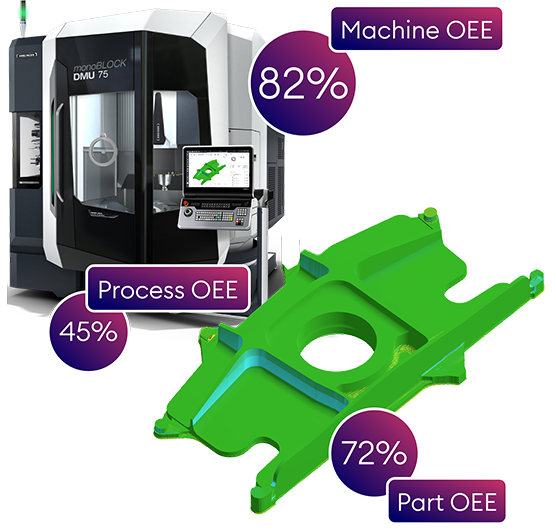

Produktivität freisetzen

Unsere Plattform erweitert die OEE-Überwachung bis auf jede Maschine und jede CNC-Operation. Ineffizienzen werden sichtbar gemacht und gezielt adressiert.

Leistung in jedem Detail

Durch die Verknüpfung von OEE und Prozessdaten erhalten Unternehmen Einblicke in verborgene Verbesserungspotenziale. Fertiger können Produktivität steigern, Kosten reduzieren und Wachstum fördern.

Mehr aus dem Bestehenden herausholen

Großserienhersteller gewinnen zusätzliche Produktionskapazität, ohne neue Maschinen anschaffen zu müssen. Bestehende Ressourcen werden effizienter genutzt, was höhere Produktivität und stärkeren Output ermöglicht.

Strategietreiber für die Fertigung

Nachhaltige CNC-Produktion vorantreiben

Unsere Plattform misst präzise, welche Primärressourcen – wie Energie, Material und Werkzeug – in der Fertigung verbraucht werden. Diese Informationen werden automatisiert erfasst und für jeden Fertigungsschritt bereitgestellt, wodurch kontinuierliche Effizienzsteigerung möglich wird.

Transparenz von Anfang an

Mit jedem produzierten Teil wird ein vollständiger Datensatz erstellt, der es ermöglicht, Prozessentscheidungen besser zu treffen, Ursachen schneller zu analysieren und Verbesserungen zu identifizieren.

Digitale Produktionspässe ermöglichen

Unsere Plattform erstellt automatisch digitale Produktionspässe, die für jedes Teil nachvollziehbare Qualitäts- und Prozessdaten enthalten. Diese Pässe sind mit externen Stakeholdern wie Kunden oder Zertifizierungsstellen teilbar, sodass vertrauenswürdige Produktionsinformationen ein natürlicher Bestandteil der Fertigung werden.

Teile entlang globaler Lieferketten nachverfolgen

Unsere Plattform verfolgt jedes einzelne Teil, auch komplexe Baugruppen, und stellt deren vollständige Historie bereit. Damit wird sichergestellt, dass Daten über Standorte hinweg konsistent bleiben – Vertrauen und Transparenz entlang der gesamten Lieferkette.

Von Natur aus rückverfolgbar

Alle relevanten Daten werden zentral gespeichert, sodass Ursachenanalysen schneller durchgeführt werden können. Produktions- und Qualitätsdaten fließen ohne Medienbruch in die Rückverfolgbarkeit ein.

Robustheit und Widerstandsfähigkeit

Indem eine zuverlässige Datenbasis für Rückverfolgbarkeit geschaffen wird, sind Hersteller besser gewappnet gegen Netzwerkprobleme, Lieferkettenstörungen oder unerwartete Ausfälle – und sichern sich gleichzeitig langfristige Stabilität und Resilienz.

Produktivität freisetzen

Unsere Plattform erweitert die OEE-Überwachung bis auf jede Maschine und jede CNC-Operation. Ineffizienzen werden sichtbar gemacht und gezielt adressiert.

Leistung in jedem Detail

Durch die Verknüpfung von OEE und Prozessdaten erhalten Unternehmen Einblicke in verborgene Verbesserungspotenziale. Fertiger können Produktivität steigern, Kosten reduzieren und Wachstum fördern.

Mehr aus dem Bestehenden herausholen

Großserienhersteller gewinnen zusätzliche Produktionskapazität, ohne neue Maschinen anschaffen zu müssen. Bestehende Ressourcen werden effizienter genutzt, was höhere Produktivität und stärkeren Output ermöglicht.

Ihr Team stärken

Jede Rolle in Ihrem Unternehmen hat eigene Herausforderungen – und gemineers ist darauf ausgelegt, diese zu meistern. Im Folgenden sehen Sie, wie unterschiedliche Funktionen in Großserienherstellern unsere Digital-Twin-Plattform im Arbeitsalltag nutzen. Von der Fertigungsebene bis ins Management unterstützt gemineers fundierte Entscheidungen, effiziente Abläufe und neue Chancen.