Entdecken Sie die gemineers Plattform

Eine einheitliche Digital-Twin-Lösung, die auf drei Pfeilern basiert: Datenerfassung, Technologie-Kern und Daten-Hub. Diese drei Module decken den gesamten Weg vom Shopfloor bis in das Management ab. Sie bringen Effizienz, Qualität und Rückverfolgbarkeit in Einklang und sichern eine nahtlose Verbindung von der Fertigung bis zu Unternehmenssystemen.

Die drei Säulen

Data Connector

Erschließen Sie bislang ungenutzte Fertigungsdaten mit dem Data Connector, der Echtzeit-Hochfrequenzdaten von Maschinen und Sensoren liefert.

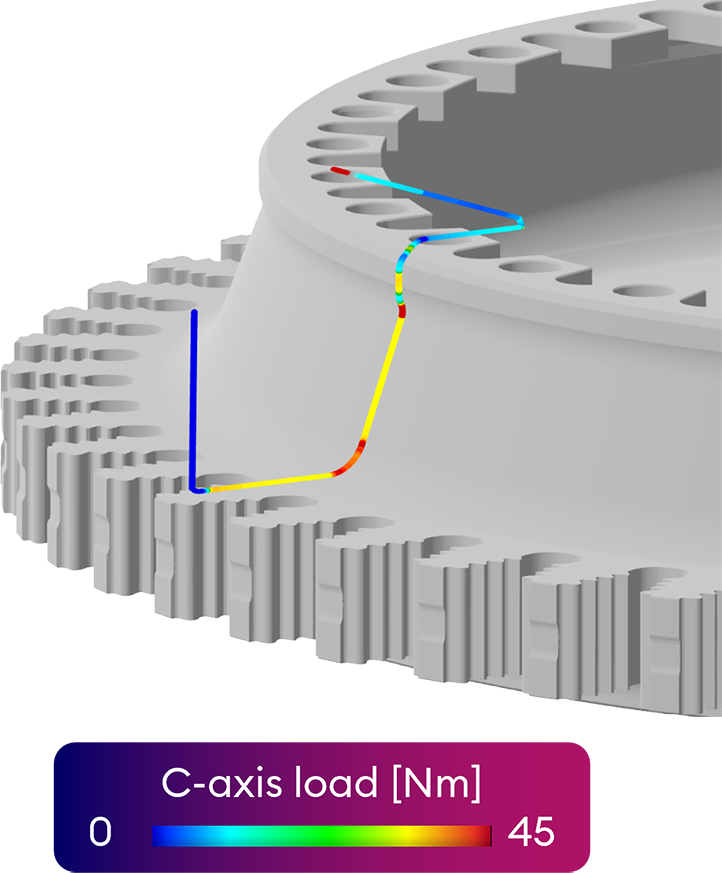

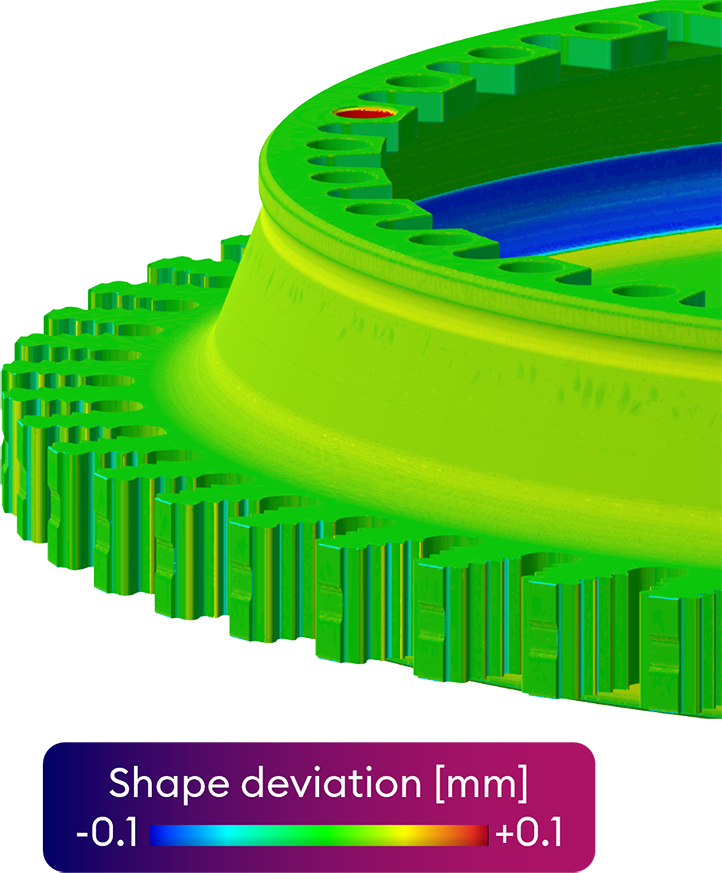

Technology Core

Nutzen Sie modernste physikalische Modelle – bisher nur in der Forschung und Entwicklung verfügbar – zur präzisen Analyse Ihrer Prozesse und Produkte.

Data Hub

Verwalten Sie Ihre digitalen Zwillinge über eine webbasierte Plattform, die alle Daten bündelt und in spezialisierte Anwendungen sowie automatisierte Workflows überführt.

Konnektivitätsportfolio

CNC-Steuerungen

gemineers ist Plug & Play-kompatibel mit führenden CNC-Steuerungen.

Sinumerik One

Sinumerik 840D sl

Simatic s7-300

TNC 640

iTNC 530

(under develop.)

Serie 30i/31i/32I

Serie 0i-Mod. F

Serie 35i-Mod. B

Sensoren

Eine Vielzahl maschinenintegrierter Sensoren wird standardmäßig erfasst.

(temp. sensors)

(pressure sensors)

(flow sensors)

(vibration sensors)

(bending moment)

(bend. moment)

intergration

spike in spindle

(bending moment)

spike mobile

(bending moment)

(temperature

sensors)

(pressure sensors)

(flow sensors)

(vibration sensors)

intergration

Kommunikationsprotokolle

Geräte, die mit Standardprotokollen wie OPC UA oder MQTT kommunizieren, können direkt integriert werden.

So funktioniert es

Fertigung muss sich nicht länger auf eine Ansammlung unverbundener Digitalisierungsinseln stützen. Mit gemineers kommen alle Komponenten in einer einzigen, einheitlichen Plattform zusammen: Datenerfassung, erweiterte Datenverarbeitung, Simulation und automatisierte Datenbereitstellung. So entsteht eine robuste digitale Basis, die den Shopfloor in eine intelligente Fertigungsumgebung transformiert.

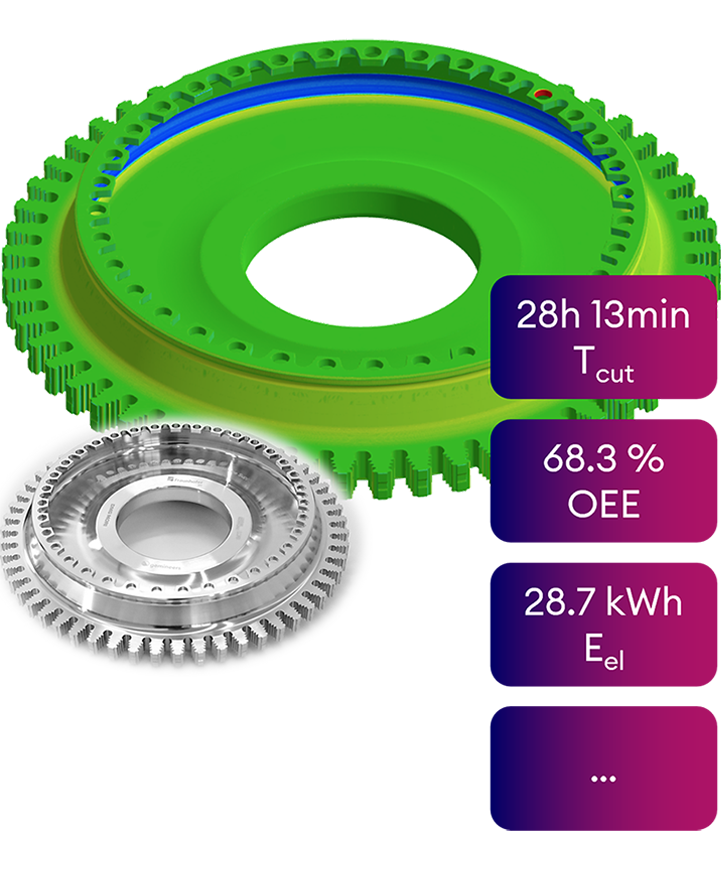

Produktmodule

Product Modules

Testen Sie unsere Technologie direkt an Ihren Komponenten und Maschinen. Gewinnen Sie Einblicke in Zustand, Effizienz und Optimierungspotenzial. Erleben Sie die Vorteile – ohne große Investitionen oder langfristige Verpflichtungen.